半世紀に渡り第一線でやってこれたのはそれなりの理由があります。

鍛造金型を通じお客様と「チーム」となり、お互いを「勝ち組」とするためあらゆる技術を投入します。

永くお付き合い頂いている所以です。

我々は、ヘッダー・ナットフォーマ―・ボルトフォーマ―・

パーツフォーマ―からプレスまで…

あらゆる分野に精通した冷間鍛造用の金型メーカです。

技術力

半世紀に渡り蓄積されたノウハウを確実に伝承し、日本の「ものづくり」を支えます。

提案力

長年培ったノウハウに解析ソフトを用いてピンポイントなご提案が可能。

リスク回避・トータルリードタイム短縮を実現。

開発能力

冷間鍛造は日進月歩の世界。

設備投資は勿論、冷間鍛造の新しい可能性を追究します。

生産力

超硬金型月産3,500ケ以上、ハイス金型も多数。

4つの生産拠点がそれぞれ色分けされた技術により最適な型を提供可能。

改善能力

妥協のないものづくりにはトータルで責任が持てるプロフェッショナルチームが必須。

お客様のニーズを具現化します。

海外取引

海外のお客様と直接取引もしております。

ご提案含むやり取り、通関資料作成、現地トライまで一貫対応可能です。

長年に渡り蓄積された技術と経験をCAEと融合し、お客様の理想を最短で具現化します。

設計~製作~試打ち立会いまでレスポンス良くバックアップします。

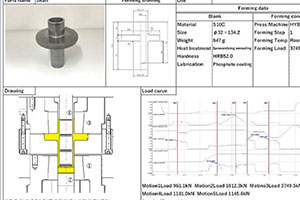

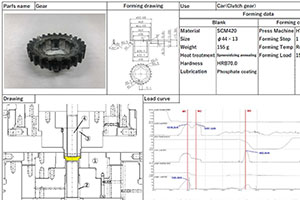

工程設計

お客様の設備に合わせて、よりベストな工程を提案。

解析

設計者が解析を行うことにより、最適かつ効果的な設計を実現。

工程検討

切削加工や異形状の鍛造化、今の設備での成形可否を提案。

金型設計

工程設計より導き出された仕様に合わせて使い易い金型を実現。

金型改善

問題点の原因を広い目線で分析、今以上の品質とコストパフォーマンスを実現。

工程改善

どの工程に問題があるか見極め、工程の最適化を提案。

材料

解析に使用される材料データは独自で材料試験を行い作成。

時間短縮

成形の予測が可能なことにより設計→試打ち→変更→試打ちのサイクルを減らすことが可能。

予測

解析を用いることで工程設計時の材料の変形を予測することが可能。

より精度の高い工程設計が実現。

分析

これまで培った経験の蓄積から解析結果を精度よく分析することが可能。

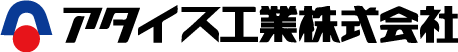

きつつき機構を搭載したプレスによりこれまで加工困難であった形状および

精度を成形可能にします。実際に成形した結果を設計にフィードバックする

ことにより、さらに洗練された工程設計へと進みます。

試作用プレス

4軸油圧サーボプレス

アウター

インナー

ロアー

ノックアウト

ストローク

アウター 400mm

インナー/ロアー/ノックアウト 400mm

加圧能力

アウター 6000kN

インナー/ロアー 2000kN

ノックアウト 400kN

特殊構造

インナーにきつつきモード

(圧力制御の逐次成形機構)を搭載